Xinghua Dongchang Alloy Steel Co., Ltd (ранее известный как Xinghua Dongchang Alloy Steel Plant) является производителем китайских стальных и сплавных литых изделий. Мы были основаны в августе 2006 года и находимся на базе литья легированной стали National Torch Plan China.

В области точного литья лоток для материала служит связующим звеном, соединяющим форму и отливку, и рациональность его конструкции напрямую связана с конечным качеством отливки. Поры, как один из распространенных дефектов литья, не только ухудшают внешний вид отливок, но и представляют серьезную угрозу их механическим свойствам и долговечности. Поэтому оптимизация конструкции лотка прецизионного литья, особенно повышение его воздухопроницаемости и рациональное расположение системы разливки, стала важным способом уменьшения образования пор и повышения качества отливок.

Улучшение воздухопроницаемости: фундаментальное решение проблемы пор

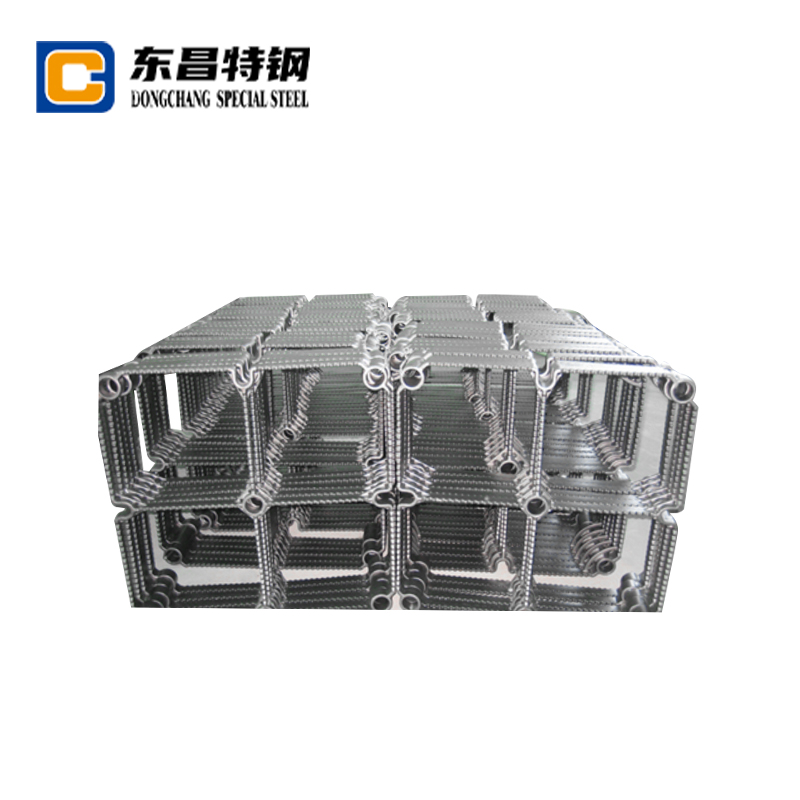

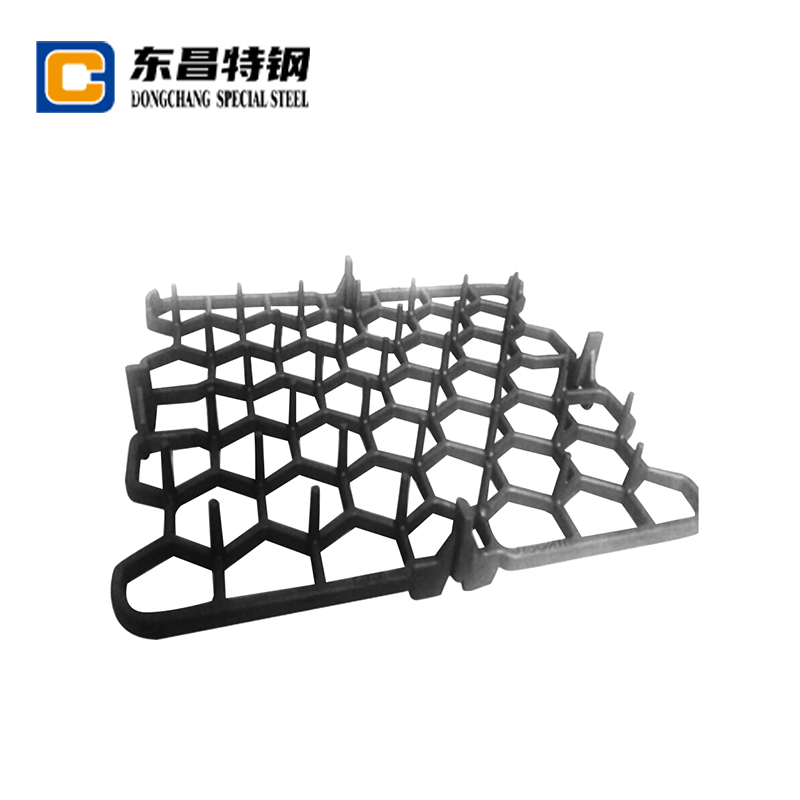

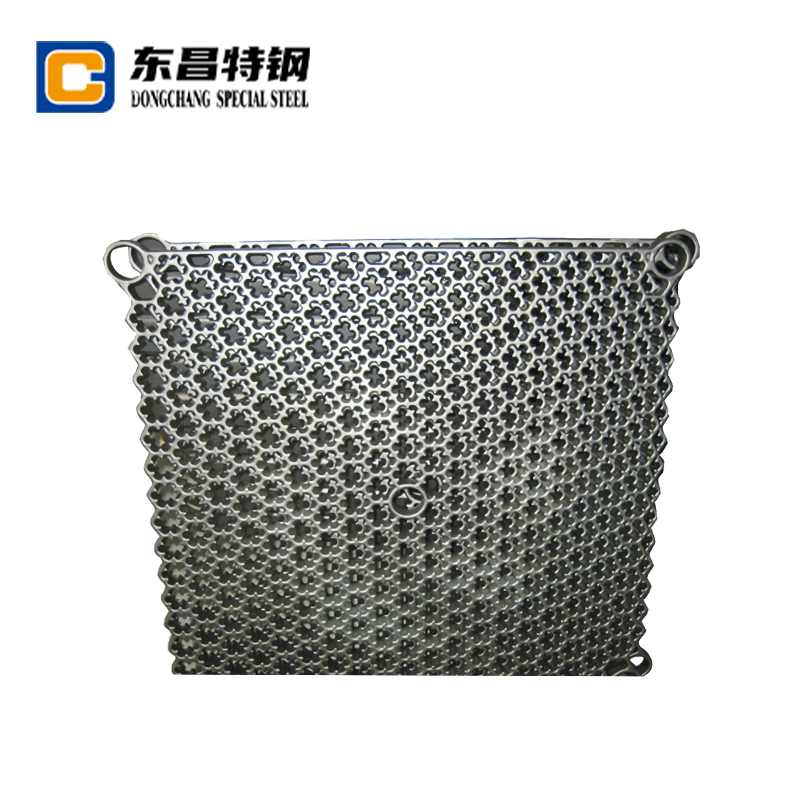

Воздухопроницаемость является одним из ключевых показателей качества конструкции лотка для материала. Благодаря умному добавлению вентиляционных отверстий или канавок на дне или по бокам лотка для материала эта инновационная конструкция может значительно повысить эффективность выпуска газа в полости формы. Эти тщательно расположенные каналы обеспечивают плавный путь выхода газа, эффективно снижая риск попадания газа в расплавленный металл во время процесса разливки и образования пор. В то же время выбираются формовочные пески с отличной воздухопроницаемостью и при необходимости добавляются воздухопроницаемые агенты, что еще больше повышает общую воздухопроницаемость лотка с материалом и закладывает прочную основу для улучшения качества отливок.

Правильная планировка системы заливки: искусство баланса и эффективности

Конструкция литниковой системы напрямую связана с состоянием течения расплавленного металла в полости формы и является важным фактором, влияющим на образование пор. Чтобы предотвратить увлечение расплавленным металлом слишком большого количества воздуха во время процесса заполнения формы, конструкция должна гарантировать, что система заливки может направлять расплавленный металл для плавного и быстрого заполнения полости формы. Это требует не только точного расчета формы, размера и положения системы розлива, но также требует учета ее согласованности с вентиляционными отверстиями в тарелке для минимизации времени удержания газа. Кроме того, разумная компоновка литниковой системы может также способствовать равномерному распределению температуры внутри расплавленного металла, помогая уменьшить поры, вызванные локальным перегревом или неравномерным охлаждением.

Контроль температуры и скорости заливки: точный контроль для уменьшения дефектов

Температура и скорость заливки — два других ключевых фактора, влияющих на образование пор. Если температура заливки слишком низкая, текучесть расплавленного металла будет плохой, что затруднит выпуск газа; если скорость разливки слишком высокая, турбулентность расплавленного металла может увеличиться и в процесс будет вовлечено больше воздуха. Поэтому эти два параметра необходимо строго контролировать в процессе заливки. Контролируя и регулируя температуру заливки в режиме реального времени, жидкий металл сохраняет хорошую текучесть; в то же время используется стабильная скорость заливки, чтобы избежать проблем с заливкой, вызванных слишком быстрой или слишком медленной заливкой. Такой точный контроль не только помогает уменьшить образование пор, но также улучшает плотность и качество поверхности отливки.

Оптимизация конструкции лотков для прецизионного литья материала с целью уменьшения пор требует улучшения воздухопроницаемости, рационального расположения системы разливки и контроля температуры и скорости разливки. Реализация этих мероприятий требует от инженеров глубоких профессиональных знаний и богатого практического опыта. Это также требует постоянных инноваций и изучения применения новых технологий и новых материалов. Только таким образом мы сможем продолжать способствовать прогрессу и развитию технологий точного литья и оказывать мощную поддержку преобразованию и модернизации обрабатывающей промышленности.

English

English русский

русский Deutsch

Deutsch 中文简体

中文简体 +86-15861061878

+86-15861061878