Xinghua Dongchang Alloy Steel Co., Ltd (ранее известный как Xinghua Dongchang Alloy Steel Plant) является производителем китайских стальных и сплавных литых изделий. Мы были основаны в августе 2006 года и находимся на базе литья легированной стали National Torch Plan China.

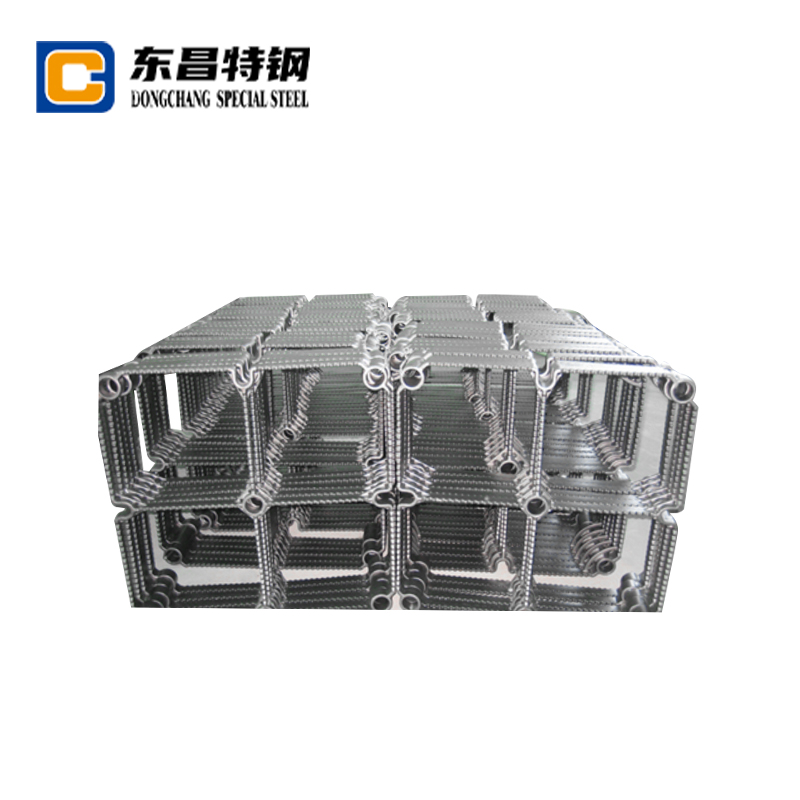

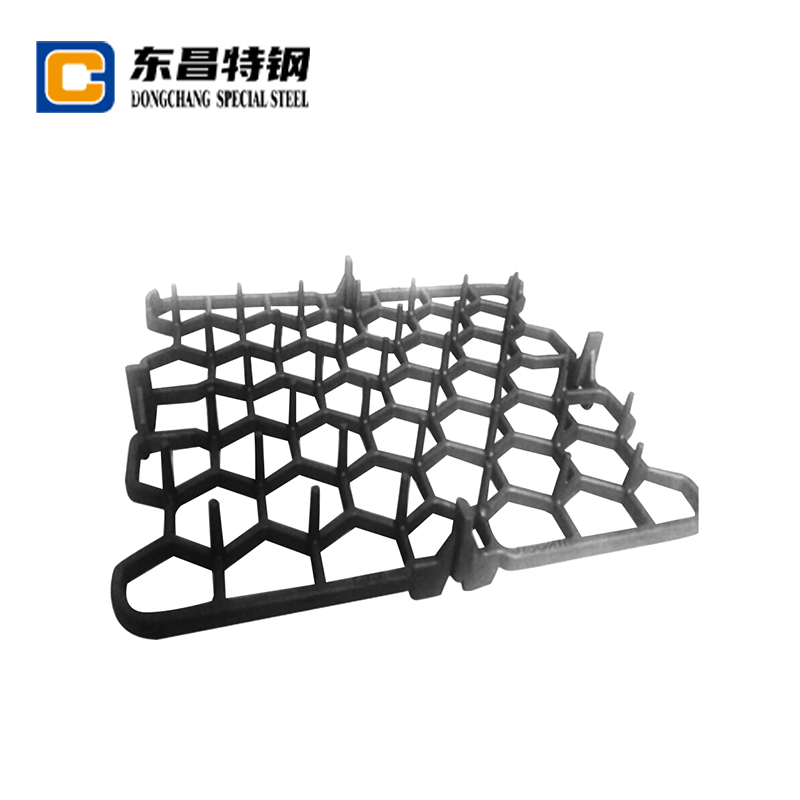

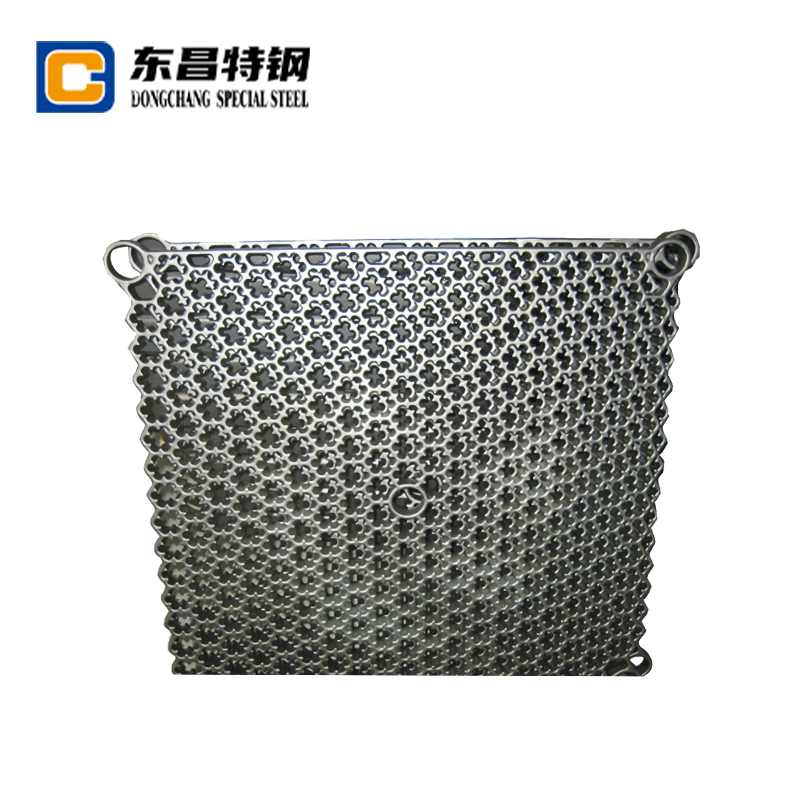

Лотки сплавных материалов. являются критическими компонентами, используемыми в отраслях, требующих высокой долговечности, температурной устойчивости и механической прочности. Несмотря на расширенные методы литья, дефекты могут возникнуть из -за изменений в сырье, обработке расплавленного металла, конструкции плесени и процессах охлаждения. Понимание этих дефектов и реализация надежных мер контроля качества имеет важное значение для предотвращения сбоев, снижения затрат и обеспечения последовательной производительности. Комплексный анализ и стратегии упреждающей профилактики жизненно важны для таких отраслей, как термическая обработка, тяжелая техника и химическая обработка, где отливки работают в экстремальных условиях.

Общие типы дефектов и их причины

Дефекты в сплавные стальные отливки Часто происходят из нескольких стадий процесса кастинга, включая плавление, заливание, затвердевание и постобработку. Глубокое понимание механизмов дефектов важно для разработки эффективных стратегий профилактики. Определение основных причин позволяет инженерам реализовать корректирующие действия и оптимизировать как процесс, так и выбор материала для высококачественных отливок.

Газовая пористость и усадка

Газовая пористость и усадка являются одними из самых частых дефектов в лотки сплавных материалов. Полем Пористость газа происходит, когда газ попадает в металл во время затвердевания, создавая пустоты, которые ослабляют структуру. Дефекты усадки возникают из -за неравномерного сокращения, когда расплавленный металл охлаждается, часто в более толстых участках.

- Причины газовой пористости:

- Чрезмерные растворенные газы в расплавленном металле

- Плохое вентиляцию полостей плесени

- Влага в материалах плесени или ядра

- Причины усадки:

- Неравномерные скорости охлаждения и затвердевания

- Неадекватное размещение встава

- Чрезмерно толстые секции

| Дефект | Основная причина | Влияние |

| Газовая пористость | В ловушке газ, плохой вентиляция | Уменьшает механическую прочность |

| Усадка | Неровное охлаждение, толстые секции | Создает внутренние пустоты |

Холодные отключения и ошибки

Холодные отключения и ошибки возникают в результате ненадлежащего металлического потока во время заливки. Холодные отключения происходят, когда два потока металла не могут слиться, образуя слабые суставы. Мивары случаются, когда расплавленный металл укрепляется преждевременно, оставляя секции незаполненными. Эти дефекты особенно важны в сплавные стальные отливки Для тяжелых приложений.

- Причины холодного отключения:

- Низкая температура заливки

- Медленная начинка плесени

- Неадекватная система стробирования

- Причины Мишранs:

- Недостаточный объем расплавленного металла

- Чрезмерная температура пресс -формы

- Плохой дизайн узких секций

| Дефект | Основная причина | Влияние |

| Холод закрыт | Плохое слияние металлических потоков | Слабые структурные суставы |

| Misrun | Неполное наполнение плесени | Частичный сбой кастинга |

Включения и трещины

Включения и трещины являются серьезными дефектами, которые идут на компромисс сплавные стальные отливки Полем Включения представляют собой посторонние материалы, захваченные в металле, в то время как трещины могут возникать из -за теплового напряжения, механического напряжения или ненадлежащего обращения после затвердевания. Контроль этих дефектов обеспечивает структурную целостность и предотвращает разрушение в условиях тяжелой нагрузки или высокотемпературных условий.

- Причины включений:

- Загрязненное сырье

- Шлак или дрос в расплавленном металле

- Недостаточная фильтрация во время залива

- Причины трещин:

- Быстрые скорости охлаждения

- Остаточное напряжение от обработки или обработки

- Плохая практика термообработки

| Дефект | Основная причина | Влияние |

| Включение | Иностранные материалы | Уменьшает силу и долговечность |

| Трещины | Тепловое/механическое напряжение | Может привести к катастрофической неудаче |

Ключевые этапы управления качеством

Контроль качества для лотки сплавных материалов. включает в себя систематический мониторинг каждого этапа, от сырья до окончательного осмотра. Правильное обеспечение качества обеспечивает согласованность, снижает скорость лома и улучшает общие механические свойства, что имеет решающее значение для сильных и высокотемпературных применений.

Сырье и управление процессом плавления

Высококачественная сплава и контролируемые параметры плавления являются основой без дефектов. Поддержание оптимальной температуры, химического состава и чистоты расплавленного металла предотвращает введение газов и включений.

- Выбор высококачественных сплавов

- Строгий контроль температуры плавления и времени удержания

- Использование методов дегазации и фильтрации

Конструкция плесени и оптимизация залива

Эффективная конструкция плесени и точные параметры заливки минимизируют турбулентность, холодные отключения и ошибки. Правильная стробирование, вентиляция и конструкция встава обеспечивают равномерное заполнение и контролируемое затвердевание.

- Оптимизированная система стробирования для равномерного металлического потока

- Стратегическое размещение стояка для уменьшения усадки

- Толковые формы, контролируемые температурой, для предотвращения тепловых ударов

Тепловая обработка и контроль после обработки

Процессы термической обработки, такие как отжиг, нормализация, гашение и отпуск снимают остаточное напряжение, уточняют структуру зерна и повышают вязкость. Контролируемая пост-обработка предотвращает трещины и повышает точность размеров.

- Использование отжига для снижения внутреннего стресса

- Нормализация для уточнения микроструктуры

- Удерживание для улучшения прочности и пластичности

Стратегии и технологии профилактики дефектов

Предотвращение дефектов в сплавные стальные отливки Требуется интеграция передовых технологий, моделирования процессов и строгого управления качеством. Упреждающие стратегии помогают определить потенциальные дефекты до производства, экономить затраты и обеспечить надежность.

Усовершенствованные методы проверки

Методы неразрушающего тестирования (NDT), такие как ультразвуковое тестирование, рентгенография и проверка пенетрантов красителя, обнаружение внутренних и поверхностных дефектов без повреждения литья, обеспечивая соблюдение качества.

- Ультразвуковое тестирование на внутренние пустоты

- Рентгенография рентгеновских лучей для включений

- Пенетрант красителя для поверхностных трещин

Моделирование и оптимизация процесса

Компьютерное моделирование литья позволяет инженерам предсказать формирование дефектов, оптимизировать стробирующие системы и уточнить скорость охлаждения до производства, снижая пробные и ошибочные затраты.

- Моделирование металлического потока и затвердевания

- Оптимизация конструкции плесени и стояка

- Прогнозирование зон усадки и пористости

Системы управления качеством

Внедрение надежной системы управления качеством, включая стандарты ISO, аудиты и постоянное улучшение, обеспечивает последовательную высококачественную стандартизацию производства и процесса.

- Регулярные качественные аудиты

- Процесс документации и отслеживание

- Непрерывное улучшение на основе анализа дефектов

Часто задаваемые вопросы

Какие наиболее распространенные дефекты в сплавные стальные отливки ?

Пористость газа, усадка, холодные отключения, ошибки, включения и трещины являются наиболее распространенными дефектами. Каждый дефект может значительно снизить механические характеристики, если не контролируется.

Как осуществляется контроль качества в лотки сплавных материалов. ?

Контроль качества включает в себя выбор сырья, контролируемое плавление, оптимизированную конструкцию плесени, точную заливку, термообработку и передовые методы проверки для обеспечения производства без дефектов.

Какие передовые технологии предотвращают дефекты в отливках?

Неразрушающее тестирование, компьютерное моделирование процессов литья и структурированные системы управления качеством являются наиболее эффективными технологиями для предотвращения дефектов и обеспечения надежности.

English

English русский

русский Deutsch

Deutsch 中文简体

中文简体 +86-15861061878

+86-15861061878